MAGGIO 2017

FIELDBUS & NETWORKS

36

DARE VALORE ALL’IMPIANTO

GRAZIE AL SISTEMA DI CABLAGGIO

INTELLIGENTE DI EATON, BASF HA

MINIMIZZATO I TEMPI DI INATTIVITÀ

NELLA PRODUZIONE DELLA PLASTICA

di

Carlo Lodari

I

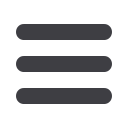

l sistema di gestione dell’impianto Basf di Lemförde è un elemento

cruciale nella catena di processi che permette il trasporto dei barili

all’interno dell’impianto. Dopo 25 anni il sistema è stato ammoder-

nato utilizzando SmartWire-DT che, in collaborazione con i salva-

motori elettronici PKE Eaton, permette di misurare con semplicità la

potenza di ogni singolo drive. Nel caso in cui venissero rilevati valori molto

diversi da quelli attesi, i drive interessati possono essere disattivati in

modo controllato prima che il salvamotore entri in funzione, consentendo

così di implementare una manutenzione di tipo predittivo.

Il problema: aggiornamento

dell’automazione

Il poliuretano (PU) è uno dei polimeri più comunemente utilizzati al mondo;

la miriade di applicazioni per i quali viene impiegato, ovvero rivestimenti,

fibre, stampati ed elastomeri, ne dimostrano la versatilità. Questo ma-

teriale fornisce l’ammortizzazione ottimale nelle scarpe sportive, serve

come guarnizione nelle automobili, isola cavi e riduce il rumore attra-

verso i muri e i tetti degli edifici. Azienda nota in Europa per l’utilizzo di

questa tecnologia è Basf Polyurethanes GmbH, fondata nel 1962 e con

Dossier

Fieldbus & Networks

sede a Lemförde, vicino a Osnabrück, in Germania. In questo stabilimento

più di 1.500 impiegati generano vendite per oltre 2 miliardi di euro. Una

parte fondamentale dell’impianto è il sistema di trasporto dei barili: esso

trasporta barili da 200 litri pieni di materie prime o prodotti finiti dai re-

parti di produzione ai magazzini e viceversa. “Se il sistema di trasporto

non funziona perfettamente, il processo produttivo può andare incontro

a diversi problemi” afferma Claus Buhrmester, appartenente al team di

manutenzione.

Dopo 25 anni di funzionamento il sistema di trasporto dei barili non era

in grado di soddisfare i requisiti moderni. Thomas Büch, facente parte del

team di ingegneri di Lemförde, spiega: “L’impianto era controllato da tre

PLC che dovevano essere sostituiti, dal momento che i ricambi per questi

non venivano più prodotti. I livelli di sicurezza non erano i più aggiornati

e non avevamo a disposizione una chiara panoramica del funzionamento

dell’impianto. Non era inoltre possibile un intervento manuale per risol-

vere i casi di guasto”. Nell’ambito del progetto di ammodernamento si è

deciso di rivedere la tecnologia di automazione adottata. Nel corso di tale

processo, un totale di 50 motori trifase dovevano comunque rimanere in

funzione all’interno dell’impianto.

La soluzione: misura della potenza

su ogni drive

Nell’ambito del processo di modernizzazione, il sistema di trasporto dei

barili, che consisteva di tre linee controllate singolarmente, è statomodifi-

cato inmodo da essere controllato da un PLC. “Questo semplifica la strut-

tura dell’architettura di automazione e il raggruppamento dei tre quadri

di controllo in uno solo ci permette di risparmiare spazio prezioso” spiega