MAGGIO 2017

FIELDBUS & NETWORKS

34

aveva la necessità di una soluzione che fosse già conforme alla legisla-

zione locale e nazionale e alla normativa specifica del settore della birra

e delle bevande.

Per questo progetto di migrazione, l’azienda sapeva che avrebbe dovuto

affidarsi pesantemente ai team tecnici di automazione del nuovo forni-

tore. Quest’ultimo, oltre ad avere la conoscenza del settore, doveva avere

la competenza per far fronte alle molte e impegnative sfide dei processi

e una profonda conoscenza del proprio hardware e di come avrebbe inte-

ragito con i sistemi di livello enterprise esistenti presso le sedi dei clienti.

Un controllo di precisione

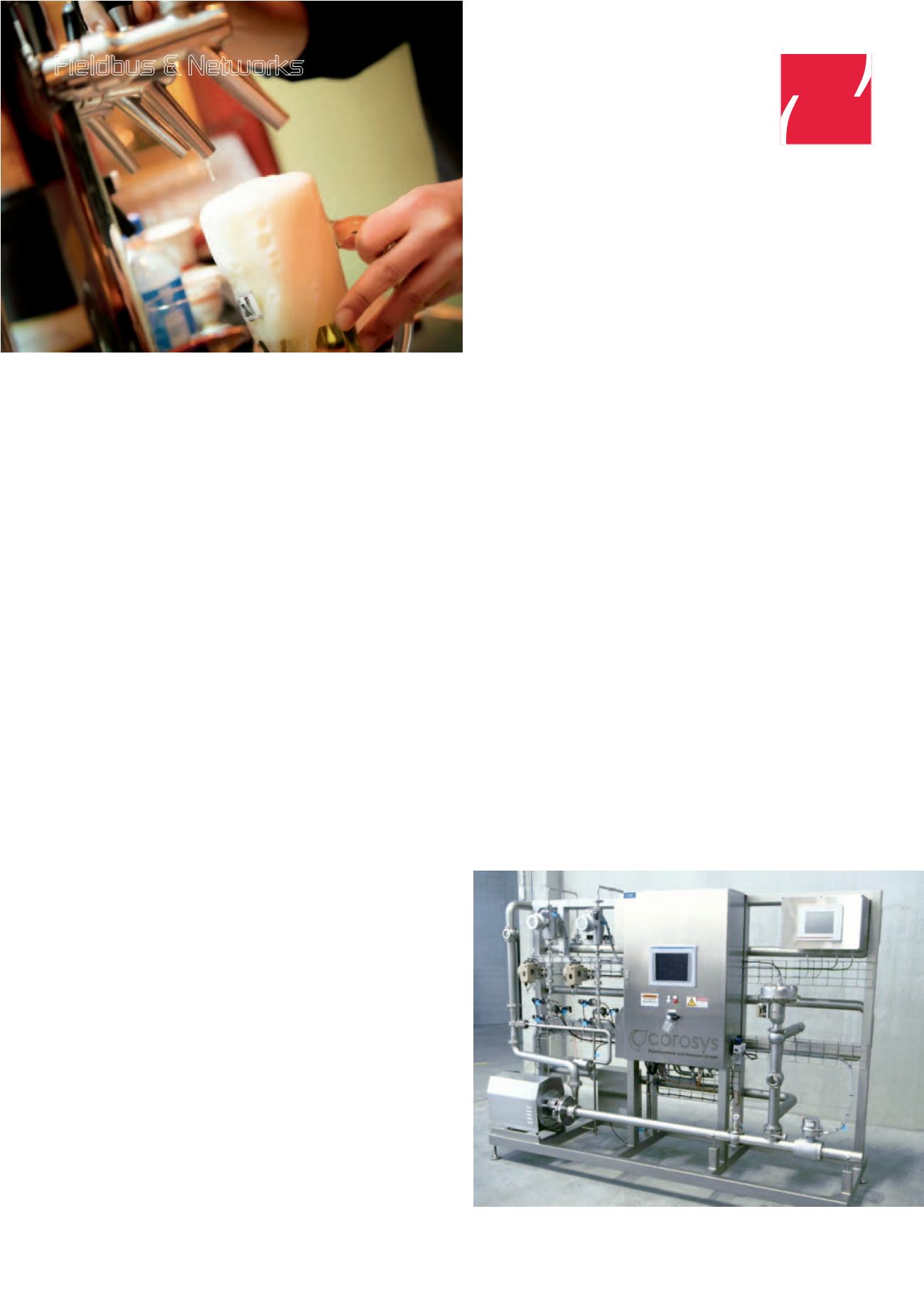

La macchina che ha beneficiato della nuova soluzione è la Carbonation

System (CCS) che, in modo continuo e con elevata precisione, controlla

il contenuto di CO

2

della birra, delle bevande mescolate alla birra, delle

bevande analcoliche e dell’acqua minerale, dosando con precisione i li-

velli regolamentati di CO

2

. Il processo è ben consolidato nel settore della

birra e dei soft drink per la produzione di bevande gassate e può essere

installato tra la filtrazione della birra e il serbatoio della birra filtrata (BBT)

e direttamente prima della riempitrice. All’unità possono anche essere

combinati un sistema di miscelazione o un premiscelatore. Il sistema è

caratterizzato da analizzatori estremamente precisi e affidabili e da accu-

rati algoritmi di controllo.

“Il mercato statunitense prevede una quantità di filtri manuali: la nostra

idea era quella di progettare un sistema di carbonatazione della birra in

modo da effettuare questa operazione a un valore molto preciso, senza

la necessità di un serbatoio di accumulo” sottolinea Stefan Feider, head

of automation di Corosys, illustrando il processo. “Di solito sono neces-

sari un buffer prima della carbonatazione e un serbatoio di riempimento

dopo. Con la nostra unità, che monta hardware Allen-Bradley e la so-

luzione Rockwell Software, siamo in grado di portarla a termine senza

un serbatoio di accumulo. Inoltre, l’unità è molto ridotta rispetto ad altre

soluzioni e molti dei nostri clienti hanno beni immobili a costo elevato; la

compattezza del controllore di automazione programmabile Allen-Bradley

CompactLogixTM (PAC) è adatto per armadi di piccole dimensioni e, nel

contempo, offre le prestazioni di cui avevamo bisogno”.

ALLA CONQUISTA

DEL MERCATO

DELLA BIRRA

C

orosys Prozeßsysteme und Sensori (Corosys Sistemi di

Processo e Sensori) è un produttore e fornitore tedesco di

sensori, componenti e sistemi di processo completi per

l’industria della birra, delle bevande, chimico/farmaceutica

e biotecnologica di tutto il mondo. Esso fornisce soluzioni

ingegneristiche che variano nel formato da singoli sensori per impianti

a sistemi chiavi in mano. In qualità di azienda di medie dimensioni è sem-

pre in grado di reagire rapidamente e in modo flessibile alle esigenze dei

clienti. Per oltre dieci anni ha fornito soluzioni innovative, di alto livello e

personalizzate, in oltre 600 progetti in tutti i continenti, dimostrando la

qualità e l’efficienza delle proprie soluzioni.

Per soddisfare il proprio desiderio di offrire applicazioni a un pubblico più

globale, l’azienda ha recentemente avviato un programma per sviluppare

architetture di controllo e di processo basate su prodotti e soluzioni Allen-

Bradley Rockwell Automation. A seguito di questo lavoro di sviluppo l’a-

zienda non ha solo aumentato il proprio potenziale di esportazione, ma ha

anche goduto dei molti benefici tecnici derivanti dall’approccio ‘Integrated

Architecture’ di Rockwell Automation.

Una soluzione conforme

La sfida principale per Corosys risiedeva nello sviluppo di infrastrutture

di controllo per i molti elementi presenti all’interno della propria linea di

soluzioni di macchina e processo. Inoltre, per il mercato degli Stati Uniti

Dossier

Fieldbus & Networks

COROSYS HA ADOTTATO UN NUOVO

SISTEMA DI CONTROLLO PER I CLIENTI

DELL’INDUSTRIA DELLA BIRRA NEGLI

STATI UNITI, CIÒ HA COMPORTATO

UNA COMPLETA RIPROGETTAZIONE

DELL’ARCHITETTURA ESISTENTE CON LE

SOLUZIONI DI ROCKWELL AUTOMATION

Foto tratta da www.pixabay.com

di

Patrizio Emilia

L’iniettore di gas GDI crea bolle di CO

2

molto piccole

per garantire tempi rapidi di discioglimento