48

n.20 novembre 2015

ACQUA

GESTIONE

tunità di miglioramento in ordine di priorità. Infine sono stati ipotizzati

degli indicatori di prestazione energetica per la sorveglianza e la misu-

razione della performance [3]. I dati principali di consumo e di costo re-

lativi all’energia elettrica utilizzata in un anno sull’impianto prima dell’ef-

ficientamento sono illustrati in Tabella1.

ddddddddd

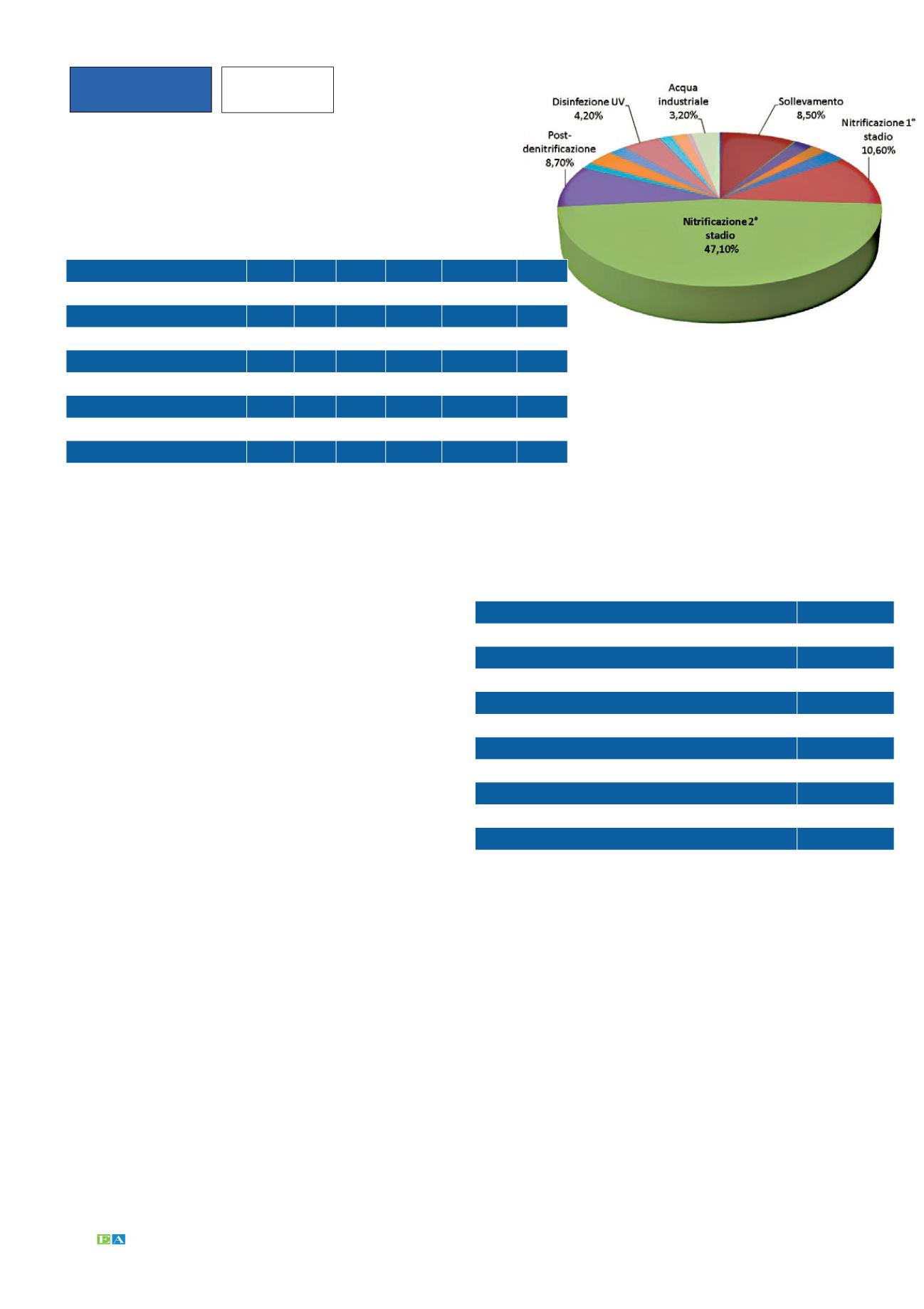

Per costruire il modello energetico dell’impianto sono stati effettuati dei

sopralluoghi presso l’impianto per risalire ai dati dei consumi energetici.

Tutte le utenze energetiche, ovvero i macchinari che assorbono energia,

sono state classificate e ripartite per sezioni d’impianto, in una tabella

che raccoglie, per ciascuna, i dati di consumo dell’energia: in tal modo è

possibile effettuare un’analisi sia ‘utenza per utenza’ sia per sezione

d’impianto. La Tabella 2 riporta in dettaglio la ripartizione dei consumi tra

le diverse sezioni dell’impianto. Si nota che il comparto biologico, costi-

tuito dalle sezioni di nitrificazione (1° e 2° stadio) e di post-denitrificazio-

ne, è effettivamente quello più energivoro di tutto l’impianto assorbendo

circa il 66% dei consumi totali. In particolare, la Figura 2 evidenzia una

netta prevalenza dei consumi associati alla sezione di nitrificazione 2°

stadio che assorbe quasi il 50% dell’energia utilizzata da tutto l’impianto.

Anche la sezione dei sollevamenti assorbe una percentuale significativa

dell’energia utilizzata dall’impianto (8,5% del totale), ma poiché tale dato

risulta inferiore all’incidenza massima del 20% indicata nel rapporto

Ispra [2], non è stato ritenuto prioritario effettuare interventi di migliora-

mento energetico in tale sezione, concentrando invece l’attenzione sulla

sezione di nitrificazione 2° stadio.

I dati aggregati per le utenze della sezione di nitrificazione 2° stadio

sono riportati in Tabella 3, dalla quale emerge che il consumo principale

di energia è da imputarsi al funzionamento di compressori e pompe.

Tuttavia, l’analisi delle caratteristiche tecniche dei macchinari installati

ha evidenziato che i compressori installati sono efficienti (rispetto agli

standard di mercato) e dotati di inverter. Per poter efficientare il sistema

non è stato quindi possibile effettuare un intervento puntuale, sostituen-

do un singolo macchinario con un altro a maggiore efficienza energeti-

ca, ma si è reso necessario intervenire sul processo [1]; l’intervento di

miglioramento non ha dunque riguardato il sistema di produzione dell’a-

ria quanto il sistema di diffusione della stessa.

Intervento di efficientamento energetico

Nella configurazione originaria, in ambedue le vasche della sezione di nitri-

ficazione 2° stadio, il sistema di ossidazione era costituito da diffusori a

getto formati da due collettori sovrapposti, uno per il liquido di miscelazione

e uno per l’aria, interconnessi da appositi ugelli, in corrispondenza dei quali

avveniva la frammentazione dell’aria in microbolle e la miscelazione aria/

acqua. Tale miscela, emessa ad alta velocità dall’ugello, si espandeva nel

liquido circostante producendo microbolle ad elevato trasferimento di mas-

sa. Il ricircolo del liquido di miscelazione era assicurato dalle pompe, due

per ciascuna vasca, mentre l’aria necessaria veniva erogata da una soffian-

te ad aspi rotanti. Il sistema di distribuzione della miscela aria/acqua era

costituito da condotti rettilinei posati sul fondo delle vasche. La rotazione

delle soffianti, e quindi l’erogazione dell’aria, veniva regolata mediante in-

verter in funzione della concentrazione di ossigeno, rilevata da ossimetri

installati sull’uscita di ciascuna vasca. Le pompe di circolazione erano sem-

pre attive a portata costante al fine di garantire il corretto grado di miscela-

zione e trasferimento dell’ossigeno. L’intervento di miglioramento energeti-

Tabella 4 – Esempi di indicatori per la valutazione della performance energetica del depuratore.

Descrizione

Unità di misura

Consumo di energia mensile

MWh/mese

Costo energetico mensile dell’impianto

€/mese

Consumo specifico di energia per metro cubo di acqua trattata kWh/m

3

Costo specifico di energia per metro cubo di acque trattata

€/m

3

Consumo di energia per abitante equivalente

kWh/ab. eq.

Costo per abitante equivalente

€/ab. eq.

Consumo specifico di energia per kg di fango prodotto

kWh/Kg SST

Costo specifico di energia per Kg di fango prodotto

€/kg SST

Consumo specifico di energia per kg di COD abbattuto

kWh/kg COD abb

Costo specifico di energia per Kg di COD abbattuto

€/kg COD abb

Tabella 3 – Consumo di energia per le utenze

della Nitrificazione 2° stadio.

Utenza

kW ins %car.

kW ass h/anno 1 MWh/anno 2 rip. % 3

Compressore MC-201

90,00 60% 54,00 8.760

473,0

11,9%

Compressore MC-301

90,00 60% 54,00 8.760

473,0

11,9%

Compressore MC-201R (di scorta) 90,00 75% 67,50 4

0,3

0,0%

Pompa PM-201

30,00 90% 27,00 8.760

236,5

6,0%

Pompa PM-202

30,00 90% 27,00 8.760

236,5

6,0%

Pompa PM-301

30,00 90% 27,00 8.760

236,5

6,0%

Pompa PM-302

30,00 90% 27,00 8.760

236,5

6,0%

Strumentazione in campo

0,15 100% 0,15

8.760

1,5

0,0%

Figura 2 – Suddivisione dei consumi nelle

varie sezioni di impianto.

1

ore di funzionamento annuale della specifica apparecchiatura (tutti i macchinari sono sempre

in funzione ad eccezione del compressore di scorta);

2

consumo stimato di energia dato dal numero di ore moltiplicato per la stima della potenza assorbita;

3

percentuale di energia utilizzata dal singolo macchinario sul totale dell’energia utilizzata

dall’impianto.