MAGGIO 2017

FIELDBUS & NETWORKS

17

F&N:

Vedete un effettivo interesse da parte di end user e OEM su

questo tipo di soluzioni?

Bartolotta:

L’interesse dell’industria italiana nei confronti del con-

cetto di ‘manutenzione 4.0’ sta sicuramente crescendo, anche in virtù

degli incentivi governativi, recentemente ampliati dal nuovo Piano

Industria 4.0 (inserito nella legge di bilancio 2017).

Si può quindi prevedere, già nel breve termine, un incremento delle

vendite di macchine e impianti conformi al concetto di Industry 4.0

e quindi in grado di offrire anche i servizi di manutenzione predittiva

da remoto.

Il costruttore di macchine vede la possibilità di offrire supporto post

vendita, anche da remoto, come un argomento di vendita importante

in un mercato altamente competitivo e votato alle esportazioni. In-

fatti, la capacità di effettuare la manutenzione predittiva e risolvere

malfunzionamenti senza dover inviare tecnici in loco significa offrire

al cliente, in qualunque parte del mondo esso si trovi, la consapevo-

lezza di poter contare su un supporto post vendita flessibile, efficace

ed economico.

Anche per l’azienda utilizzatrice il vantaggio è evidente e consiste

nell’ottimizzazione della continuità di servizio della macchina (e quindi

della produttività) e in una forte riduzione dei costi di manutenzione,

riparazione e fermo produzione. Inoltre, grazie alle potenzialità offerte

dal cloud l’utilizzatore è in grado di confrontare in tempo reale le per-

formance di diverse macchine, ubicate in diversi stabilimenti, per mi-

gliorarne il funzionamento e gli algoritmi di produzione.

F&N:

Quali sono le proposte di Eaton per migliorare la manutenzione

delle macchine/impianti dei propri clienti?

Bartolotta:

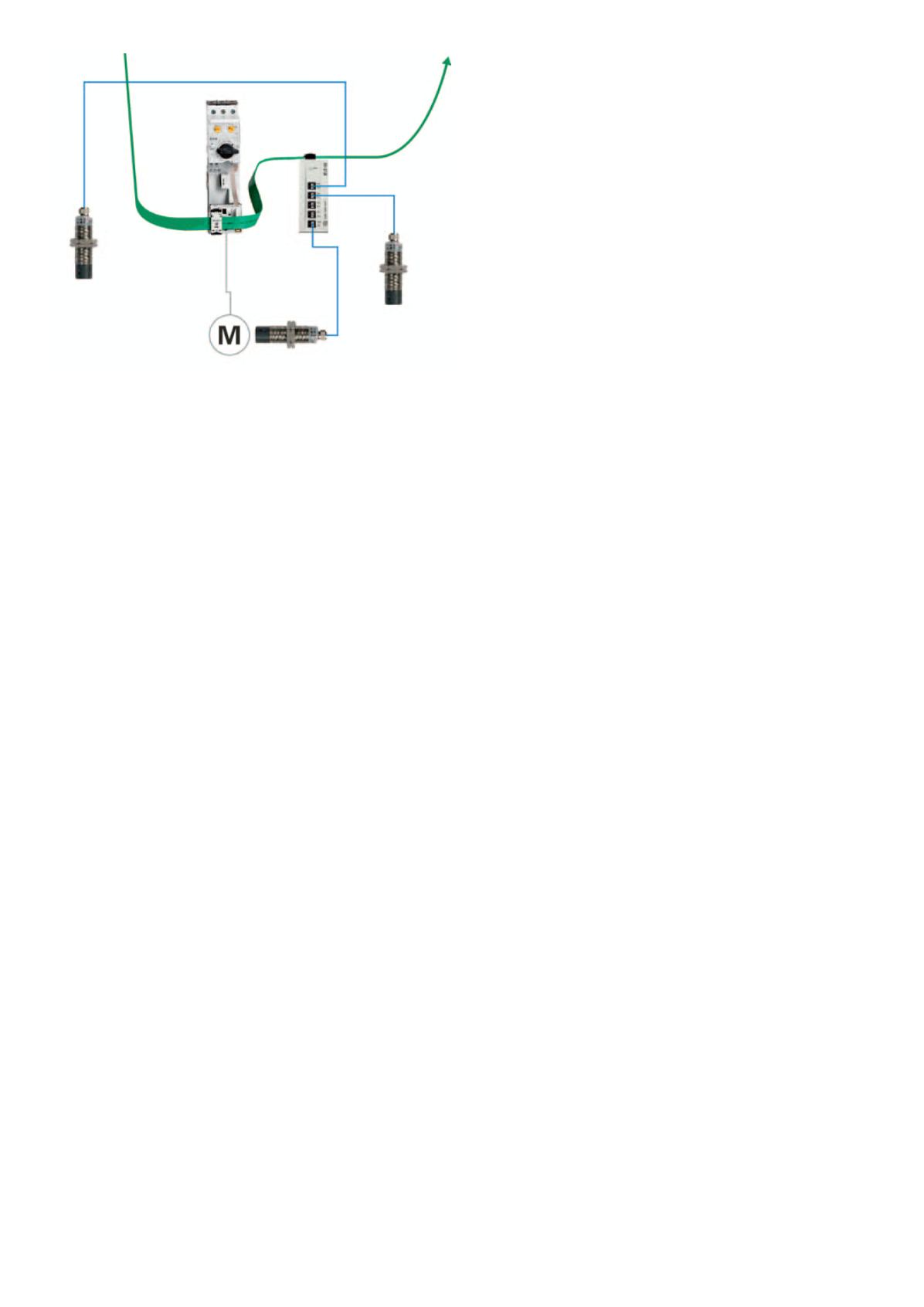

Alla base della nostra visione vi è SmartWire-DT, un

sistema di cablaggio e di comunicazione intelligente in grado di rag-

giungere qualsiasi punto della macchina o dell’impianto per racco-

glierne dati e renderli disponibili ai sistemi superiori. Grazie a questo

approccio decentrato siamo in grado di trasmettere i dati di processo

e di stato tramite protocolli standardizzati, quali OPC-UA, fino al cloud.

La nostra nuova partnership, effettuata in Germania, con l’operatore

tedesco T-Systems ci permette di mettere a disposizione dei costrut-

tori di macchine una soluzione integrata, a partire dal semplice sen-

sore per arrivare fino al cloud.

Tutto ciò permetterà di monitorare sistemi completi ed effettuare

un’efficace manutenzione predittiva direttamente dal cloud, nonché

ottimizzare il controllo dello stato di usura dei vari componenti, i costi

operativi e la produttività della macchina mediante un’analisi intelli-

gente dei dati. Eaton sta inoltre espandendo la propria offerta HMI per

soddisfare le esigenze sia dei costruttori, sia degli utilizzatori. La po-

tente soluzione HMI/PLC XV300 di Eaton permette un livello di intera-

zione uomo-macchina con la stessa intuitività di uno smartphone, con

funzionamento multitouch e supporto per la comunicazione mobile.

F&N:

Per fare manutenzione 4.0 occorre raccogliere dati dal campo

e non solo quelli delle macchine o linee, ma anche per esempio am-

bientali: qual è la vostra strategia a livello di componentistica? E per

quanto concerne la comunicazione dal campo?

Bartolotta:

È possibile trasformare un semplice componente in un

sistema cyber-fisico (CPS, cyber-physical system) collegando questo

e altri smart device, tra cui sensori e attuatori, al sistema di cablaggio

intelligente SmartWire-DT di Eaton.

In questo modo, componenti come il salvamotore elettronico PKE o

l’avviatore a velocità variabile DE1 sono in grado di raccogliere dati,

quali la corrente del motore, il sovraccarico e una serie di altri ele-

menti informativi sullo stato dello stesso e di trasmetterli attraverso

il sistema di collegamento intelligente.

Questi sono i primi elementi di un sistema decentralizzato, modulare

e coerente.

F&N:

Quali sono a vostro parere gli elementi più importanti da con-

siderare se un utente finale volesse incamminarsi verso un approccio

‘4.0’ alla manutenzione?

Bartolotta:

Un elemento di criticità da tenere presente è la compati-

bilità delle nuove tecnologie con i sistemi esistenti. Per questo motivo

è fondamentale che queste possano convivere con componenti elet-

tromeccanici o PLC esistenti, in modo che il costruttore non si ritrovi

a dover riprogettare interamente la macchina e far fronte ai costi che

tutto ciò comporterebbe.

Eaton sta supportando le aziende italiane sviluppando soluzioni il più

possibile ‘aperte’ che possano quindi integrarsi in sistemi esistenti,

permettendo al costruttore di macchine e all’utilizzatore di effettuare

il passaggio all’ICT senza dover riprogettare l’intero sistema. Il si-

stema di cablaggio intelligente SmartWire-DT, per esempio, è com-

patibile con qualunque gamma standard di prodotti Eaton esistente e

inoltre può essere collegato con i PLC più diffusi sul mercato.

Un altro aspetto fondamentale da tenere presente è il concetto di Big

Data e, in particolar modo, il rischio di trovarsi a dover gestire una

quantità eccessiva di informazioni.

Una soluzione efficace consiste nel raggruppare i vari CPS in un

insieme di produzione completo, ovvero un Cpps, Cyber Physical

Production System, autonomo, che presenta tutti i vantaggi della mo-

dularizzazione e del decentramento. Infatti, i CPS si scambiano solo i

dati necessari per le operazioni del sistema globale e per mantenere

lo stato operativo.

Tutti gli altri dati non rilevanti per le istanze superiori non vengono

inoltrati. Il risultato è ‘smart data’ anziché ‘Big Data’.

Eaton -

www.eaton.itIl sistema di cablaggio intelligente SmartWire-DT è compatibile

con qualunque gamma standard di prodotti Eaton e può essere

collegato con i PLC più diffusi sul mercato