SETTEMBRE 2016

FIELDBUS & NETWORKS

41

In sintesi il sistema è basato su PLC Bosch

Intradrive e sistema di controllo numerico

Bosch Mac-8 a 20 assi oleodinamici, che

permettono una precisione del decimo

di millimetro e che comunicano tra loro

tramite rete Ethernet, nonché con il PC di

supervisione. La potenza in gioco è nell’or-

dine di 1,2 MW con un circuito idraulico

a 350 bar, che movimenta 16 motori con-

trollati sia ad anello chiuso sia ad anello

aperto. La gestione dell’energia elettrica

viene continuamente monitorata attra-

verso moduli di terze parti che comuni-

cano con Movicon attraverso il protocollo

Modbus. L’ottimizzazione del consumo

energetico ottenuto dai dati derivanti dal

campo è stata realizzata attraverso oppor-

tuni script di calcolo, sempre gestiti in Mo-

vicon. Questo ha portato a fare in modo

che per ogni pezzo calandrato venga cal-

colato e registrato il costo di lavorazione.

Il processo

Il processo di calandratura è monitorato

attraverso Movicon con complesse pro-

cedure e algoritmi sviluppati in linguag-

gio nativo VB, che hanno reso ‘semplice’

la natura complessa dell’operazione di

calandratura. Il numero di tag utilizzate è

molto elevato, nell’ordine delle migliaia, suddivise tra allarmi, ricette,

trend e valori visualizzati. Il maggiore valore aggiunto dal supervisore

è stato quello relativo alla memorizzazione step by step di tutte le

fasi della calandratura e, in particolare, di alcuni valori tra i quali

le pressioni, che possono superare le 9.000 tonnellate, esercitate

sulla lastra di acciaio, che è spessa fino a 80 cm, e temperatura della

stessa. Tali parametri sono necessari per regolare al meglio le fasi

della stessa attraverso complicati algoritmi, onde evitare snervamenti

del materiale. Inoltre, tutti i dati, una volta raccolti, seguono la vita

del pezzo calandrato.

I vantaggi ottenuti

Aperti alle innovazioni tecnologiche, con uno sguardo però sempre at-

tento a valorizzare gli investimenti, Walter Tosto ha richiesto la colla-

borazione di Soluzioni Software per lo sviluppo del progetto software.

Quest’ultima ha implementato mediante Movicon le procedure relative

alle funzionalità di calcolo degli algoritmi per la piegatura del pezzo e

quelle gestionali. Quest’ultima, attraverso un interfacciamento al soft-

ware gestionale, permette un’interoperabilità completa e consente

il tracciamento del pezzo attraverso le API messe a disposizione da

Movicon. La parte di controllo e ricette è stata sviluppata attraverso

complessi algoritmi, con il linguaggio VB nativo di Movicon, che per-

mettono la correzione dell’errore di piegatura delle lamiere dovuto alla

deformabilità, sotto carico, della macchina presso piegatrice. L’utilizzo

dell’algoritmo è tale da poter automaticamente riconoscere le caratte-

ristiche della lamiera in piegatura mediante un processo di identifica-

zione online, utilizzando i dati provenienti dal software gestionale. La

procedura di piegatura si svolge in un loop chiuso, ove Movicon dialoga

con i PLC/CNC attraverso rete Ethernet, ottenendo le informazioni tra-

smesse dai sensori di posizione e di pressione del circuito idraulico dei

cilindri. La procedura funziona parallelamente al processo di piegatura

e si conclude al raggiungimento dell’angolo di piegatura desiderato.

In conclusione possiamo affermare che, grazie allo sviluppo del soft-

ware sul sistema di supervisione, si sono ottenuti i seguenti benefici:

maggiore qualità, perché l’angolo di piega è preciso e rispetta i pa-

rametri più rigidi; riduzione dei costi, in quanto vi è stata una dimi-

nuzione dei tempi di attrezzamento e di carico e l’eliminazione delle

fasi di calibrazione dei pezzi; aumento della produttività in quanto è

cresciuto il numero dei pezzi prodotti; aumento della flessibilità, poi-

ché si sono ridotti i tempi di regolazione e calcolo per la lavorazione

dei pezzi singoli o per piccole serie, così come le regolazioni connesse

ai diversi tipi di materiali o loro oscillazioni.

Essesoft Soluzioni Software -

www.essesoft.itProgea -

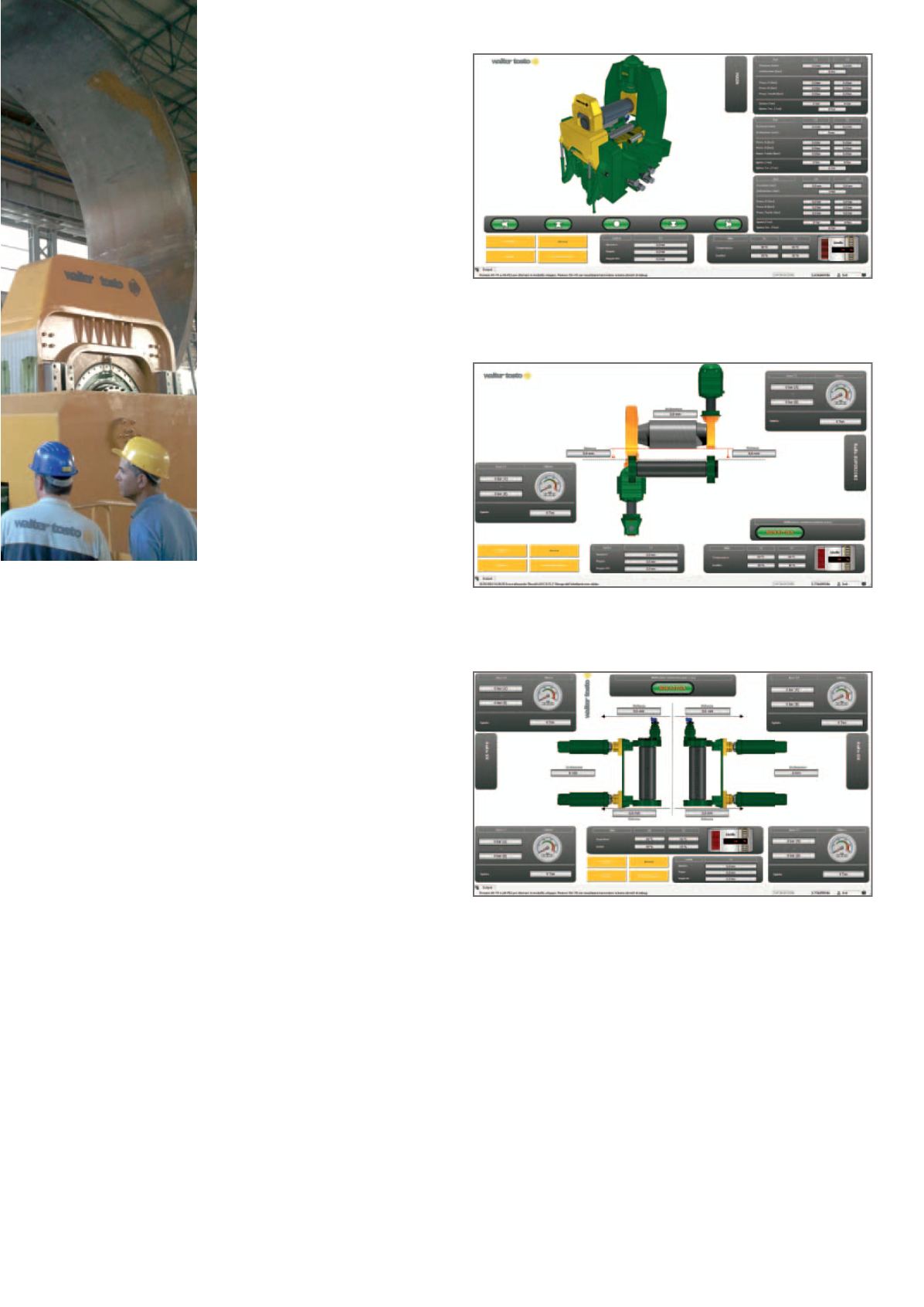

www.progea.comIl sistema di supervisione che controlla la macchina per le calandre

più grandi del mondo è basato su Movicon 11

Tramite il sistema di supervisione Movicon l’operatore è in grado di

gestire e controllare il sistema

Per la prima volta viene impiegato in un sistema così complesso

un software ‘aperto’, capace di soddisfare tutte le esigenze del

processo