produttività richiesta, il fattore sicurezza doveva essere aspetto impre-

scindibile della soluzione, in un contesto in cui l’uomo, la macchina e

l’acciaio convivono e interagiscono senza soluzione di continuità.

“Dotarsi di un’infrastruttura digitale all’avanguardia è fondamentale per

imporsi sul mercato e rimanere competitivi, anche in futuro” ha commen-

tatoMichele Dalmazzoni, collaboration & industry digitalization leader di

Cisco Italia. “La scelta di Marcegaglia è un esempio per eccellenza che

conferma quanto la digitalizzazione interessi non solo la fabbrica, dove

avviene l’integrazione tra tecnologie IT e operative, ma l’intera supply

chain che porta ad essa, dai processi post-produzione alla distribuzione

e fornitura di servizi post-vendita. Un’infrastruttura di rete flessibile, po-

tente e sicura è la base che permette di creare servizi digitali innovativi e

trasformare i modelli di business e i processi con una totale disponibilità

di dati e applicazioni utilizzabili in tutta la filiera. Dotandosi dell’infrastrut-

tura Connected Factory proposta da Cisco, GruppoMarcegaglia ha potuto

sia ottimizzare nel suo insieme l’automazione di impianto, sia realizzare

servizi di logistica avanzata”.

Automazione sempre più spinta

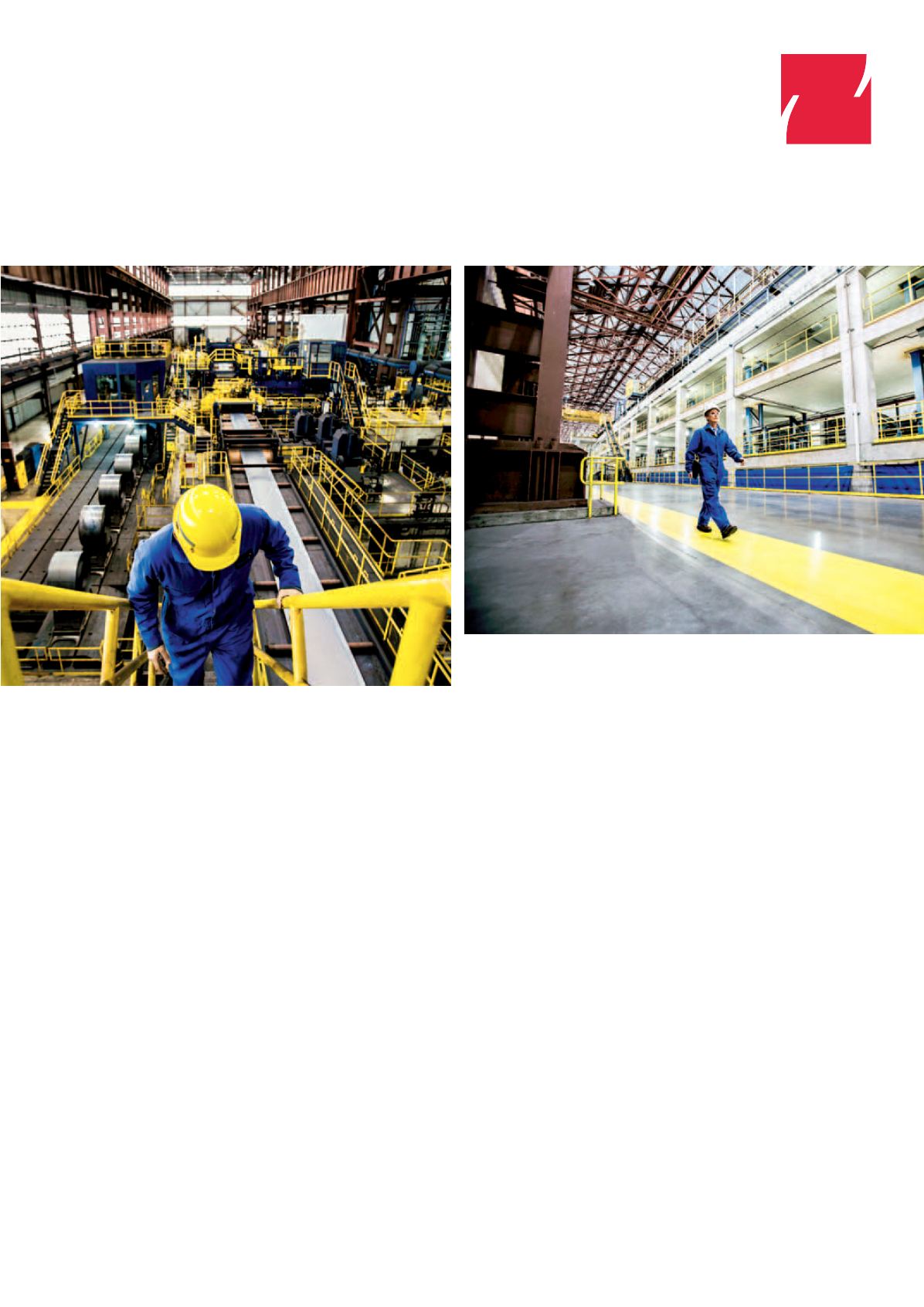

Nello stabilimento di Ravenna, dedicato al trattamento e alla nobili-

tazione dei coil, ovvero le gigantesche bobine di acciaio, Marcegaglia

ha integrato una flotta di navette AGV (Automated Guided Vehicle)

completamente automatiche, che si occupano del trasporto dei coil tra

gli impianti in cui sono oggetto di lavorazione e i punti di carico per la

spedizione finale. A Casalmaggiore, invece, dove dai coil vengono pro-

dotte tubature di diversi diametri e dimensioni, è stato allestito un si-

stema di carriponte dedicato allo stoccaggio dei pacchi di tubi raccolti

direttamente dagli impianti di produzione e movimentati sino all’area di

N

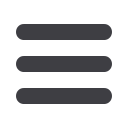

el 2009 Gruppo Marcegaglia, noto in tutto il mondo come

attore di primo piano nel campo della trasformazione

dell’acciaio, con 43 stabilimenti distribuiti sul territorio

nazionale e internazionale, ha avviato un progetto di au-

tomazione industriale a fronte dell’ampliamento di due

stabilimenti, a Ravenna e Casalmaggiore, per un investimento comples-

sivo di 250 milioni di euro. Si tenga conto che Marcegaglia realizza ogni

giorno 5.500 chilometri di manufatti in acciaio inossidabile e al carbonio,

e li distribuisce a oltre 15.000 clienti, per un totale di circa 6 milioni di

tonnellate lavorate ogni anno.

Per ottenere il massimo dei risultati i nuovi impianti di produzione dove-

vano essere corredati di sistemi automatizzati nell’ottica della ‘fabbrica

digitale’, per tutte le operazioni di movimentazione della materia prima e

di spostamento e stoccaggio dei prodotti lungo le varie fasi di lavorazione.

Era dunque fondamentale mettere a punto un’architettura di rete cablata

e wireless in grado di scambiare dati e informazioni con i nuovi impianti

integrati negli stabilimenti. Oltre all’affidabilità in grado di garantire la

Fieldbus & Networks

Sul

campo

L’ECCELLENZA TUTTA ITALIANA DI

GRUPPO MARCEGAGLIA SI AVVALE

DELLA TECNOLOGIA CISCO PER

RENDERE LA PRODUZIONE ALL’INTERNO

DEI PROPRI IMPIANTI SEMPRE PIÙ

MODERNA ED EFFICACE

DIGITALE, CONNESSA,

AUTOMATIZZATA

di

Orsola De Ponte

MAGGIO 2017

FIELDBUS & NETWORKS

86

Gruppo Marcegaglia realizza ogni giorno 5.500 km di manufatti in

acciaio inossidabile e al carbonio, per un totale di circa 6 milioni

di tonnellate lavorate all’anno

Fonte Cisco

Fonte Cisco