Automazione e Strumentazione

■

Giugno 2013

SIMULAZIONE

tecnica

79

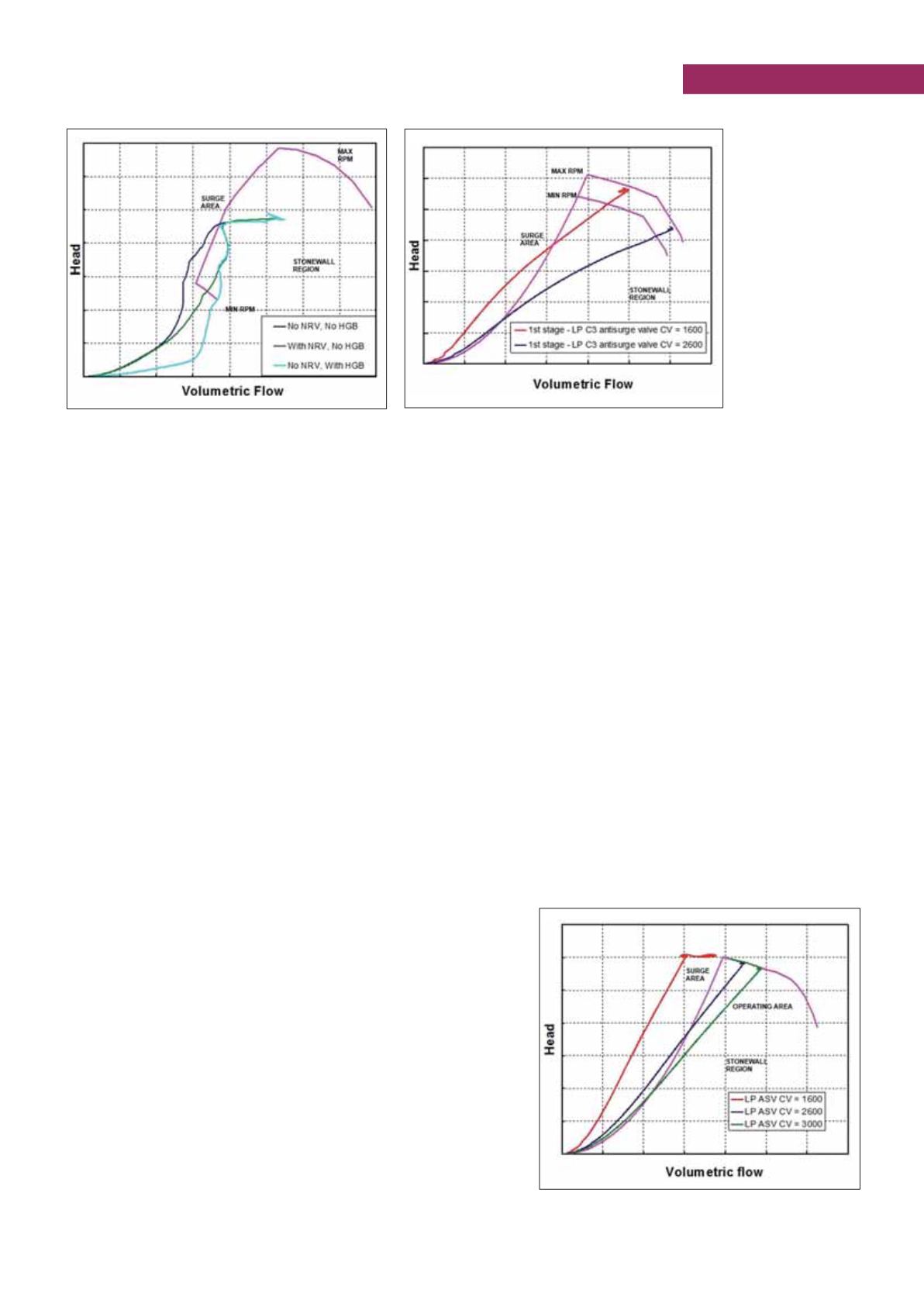

risolvere il problema, sono state esami-

nate due opzioni: la prima, di utilizzare

una valvola di non ritorno in aspirazione

(

υ

figura 4

, linea verde), la seconda, di

utilizzare una valvola di Hot-Gas By-pass

(HGB,

υ

figura 4

, linea turchese).

Entrambe le soluzioni appaiono valide.

Analizzando il grafico che mostra la tem-

perature dei gas in mandata al compres-

sore, si è potuto verificare che nel caso

di utilizzo di una valvola HGB, la tem-

peratura dei gas in mandata al compres-

sore raggiunge valori elevati. Questo può

essere dannoso per le tenute del compres-

sore. Per questo motivo, la scelta finale è

stata quella di prevedere una valvola di

non ritorno in aspirazione al compressore.

Sezione di liquefazione: compressori di

refrigerazione

I due fluidi refrigeranti, propano e MR,

sono compressi in due treni, ognuno

mosso da una turbina a gas General Elec-

tric Frame 7: il primo ha sullo stesso

albero il compressore a quattro stadi del

propano e lo stadio a più alta pressione del

compressore MR; il secondo muove i due

stadi a bassa e media pressione del com-

pressore MR. Di seguito sono descritti tre

casi legati alla simulazione dei compres-

sori di refrigerazione.

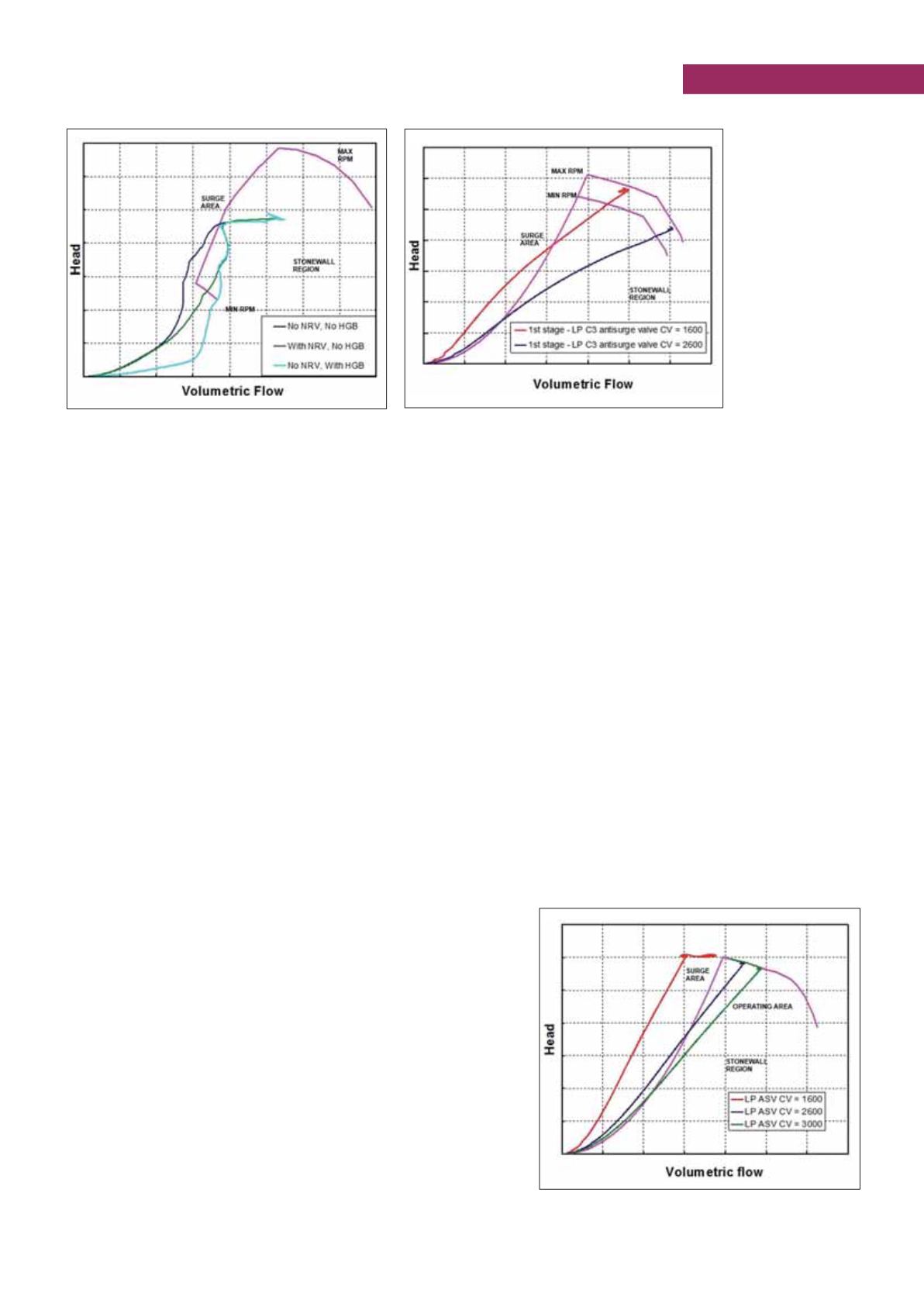

Caso 1: verifica delle dimensioni della

valvola di anti-pompaggio del compres-

sore propano

Uno degli obiettivi delle simulazioni ese-

guite era quello di verificare le dimensioni

(CV) delle valvola di anti-pompaggio. Di

seguito si descrive il caso della valvola

dello stadio di bassa pressione del com-

pressore propano.

Nella maggior parte dei casi eseguiti, si

è notato che un CV minimo di 1.600 era

adeguato per proteggere il sistema dal

rischio di pompaggio.

Tuttavia, nel simulare l’avviamento del

compressore, le dimensioni della valvola

non si sono dimostrate adeguate. I risultati

esaminati sono presentati nelle figure che

seguono.

La

υ

figura 5

mostra una mappa del

primo stadio del compressore del propano

con il CV della valvola di anti-pompaggio

di 1.600 (linea rossa) e 2.600 (linea blu),

durante l’avviamento del sistema con pro-

pano. Utilizzando un CV di 1.600, il punto

operativo risulta essere nella regione di

pompaggio per una parte significativa del

percorso. Appare quindi necessario utiliz-

zare il CV più alto per poter far partire il

sistema in sicurezza ad una pressione di

1,5 barA.

Facendo partire il compres-

sore con “defrost gas” o azoto,

come previsto nella fase di

commissioning della macchina,

è necessario un CV ancora più

alto per evitare la regione di

pompaggio. È necessario uti-

lizzare un CV di 3000, insieme

ad un incremento della pres-

sione di partenza da 1,5 a 2,5

barA. Il caso del “defrost gas” è

mostrato nella

υ

figura 6

.

Per permettere la partenza del

sistema con le varie composi-

zioni (propano, azoto e “defrost

gas”) è stato implementato un

sistema semi-automatizzato,

basato sui risultati sopra esposti. L’ope-

ratore dell’impianto, in funzione del tipo

di gas utilizzato, selezionerà l’apposito

selettore sul DCS. L’informazione viene

inviata al controllo del compressore che

gestisce il valore massimo di apertura

della valvola attraverso un “software

clamp” ed i relativi permissivi alla par-

tenza del compressore.

I differenti approcci utilizzati per il design

delle valvole, partendo dalle simulazioni

stazionarie e dinamiche, hanno portato a

risultati diversi.

Con le simulazioni stazionarie, il design

è basato su un certo numero di casi ope-

rativi in condizione di steady state, con

diverse condizioni del gas all’ingresso e

all’uscita della valvola (temperatura, pres-

sione, densità, ecc.).

La simulazione dinamica è utilizzata per

esplorare un set continuo di stati dell’im-

pianto; ad esempio, durante la simulazione

dell’avviamento del compressore, sono

Figura 5 - Comportamento

del primo stadio del

compressore del propano

durante l’avviamento con

propano

Figura 6 - Comportamento dello stadio a bassa pressione del

compressore del propano durante l’avviamento con “defrost gas”

Figura 4 - Comportamento dell’End Flash Gas

Compressor durante l’avviamento