Giugno 2013

■

Automazione e Strumentazione

SIMULAZIONE

tecnica

80

investigate tutte le condizioni, da quelle

di “settle-out” alle condizioni stazionarie

finali. Queste includono condizioni inter-

medie con incrementi della velocità del

compressore, variazioni delle condizioni

all’ingresso/uscita del compressore, dif-

ferenze di pressione a cavallo della val-

vola di anti-pompaggio, ecc.

In breve, utilizzando la simulazione

dinamica è stato possibile verificare casi

come l’avviamento, nei quali il design

originale (basato su simulazioni staziona-

rie) non era ottimale, ed intervenire con

adeguate modifiche.

Caso 2: Design della valvola di “Hot

Gas By-pass” (HGB) del compressore

MR

Un altro obiettivo di questo studio era

la verifica della necessità (e l’eventuale

tempo di chiusura richiesto) di una val-

vola di HGB per lo stadio a bassa pres-

sione del compressore MR.

Il compressore in questione è dotato di

una “bleed valve”, che controlla in rici-

clo del gas, e di una valvola di scarico in

torcia sulla mandata per il controllo di

pressione.

Attraverso diversi test dinamici, si è

stabilito che il tempo di apertura della

“bleed valve” poteva essere diminuito

sino ad 1 secondo. Inoltre, si è verifi-

cato come un’apertura sufficientemente

veloce della bleed, insieme ad un’aper-

tura più lenta della valvola di controllo a

torcia, permettevano di ridurre le dimen-

sioni, fino addirittura ad eliminare, la

valvola di HGB.

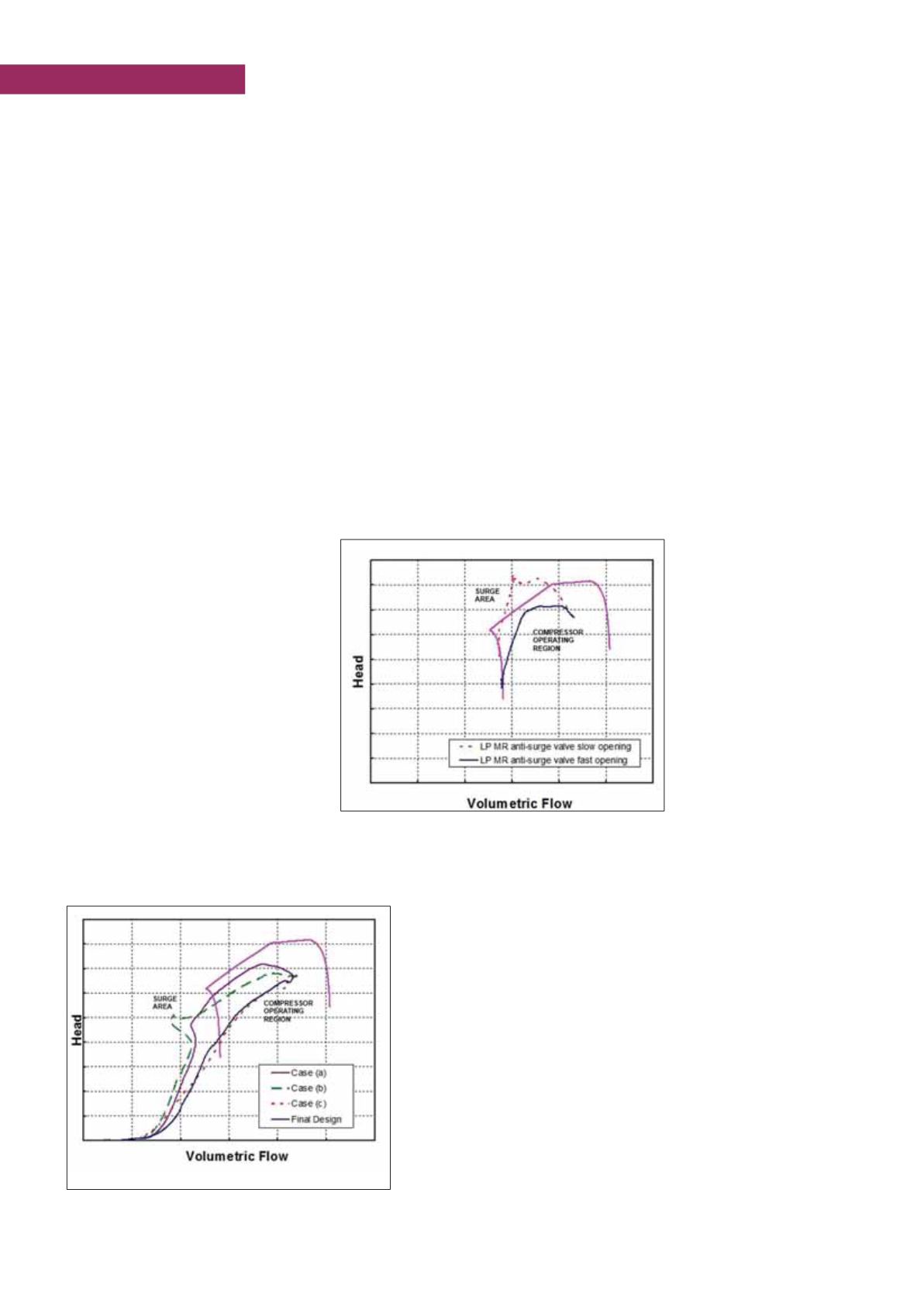

I risultati sono mostrati nella

υ

figura 7

.

Caso 3: Apertura della valvola di anti-

pompaggio del compressore MR in seguito

al trip del compressore del propano

L’esecuzione della simulazione del caso

di trip del compressore del propano ha

mostrato come questo evento ha un impatto

importante anche sui compressori MR; il

primo stadio del compressore MR entra

infatti nella zona di pompaggio subito dopo

il trip del compressore del propano.

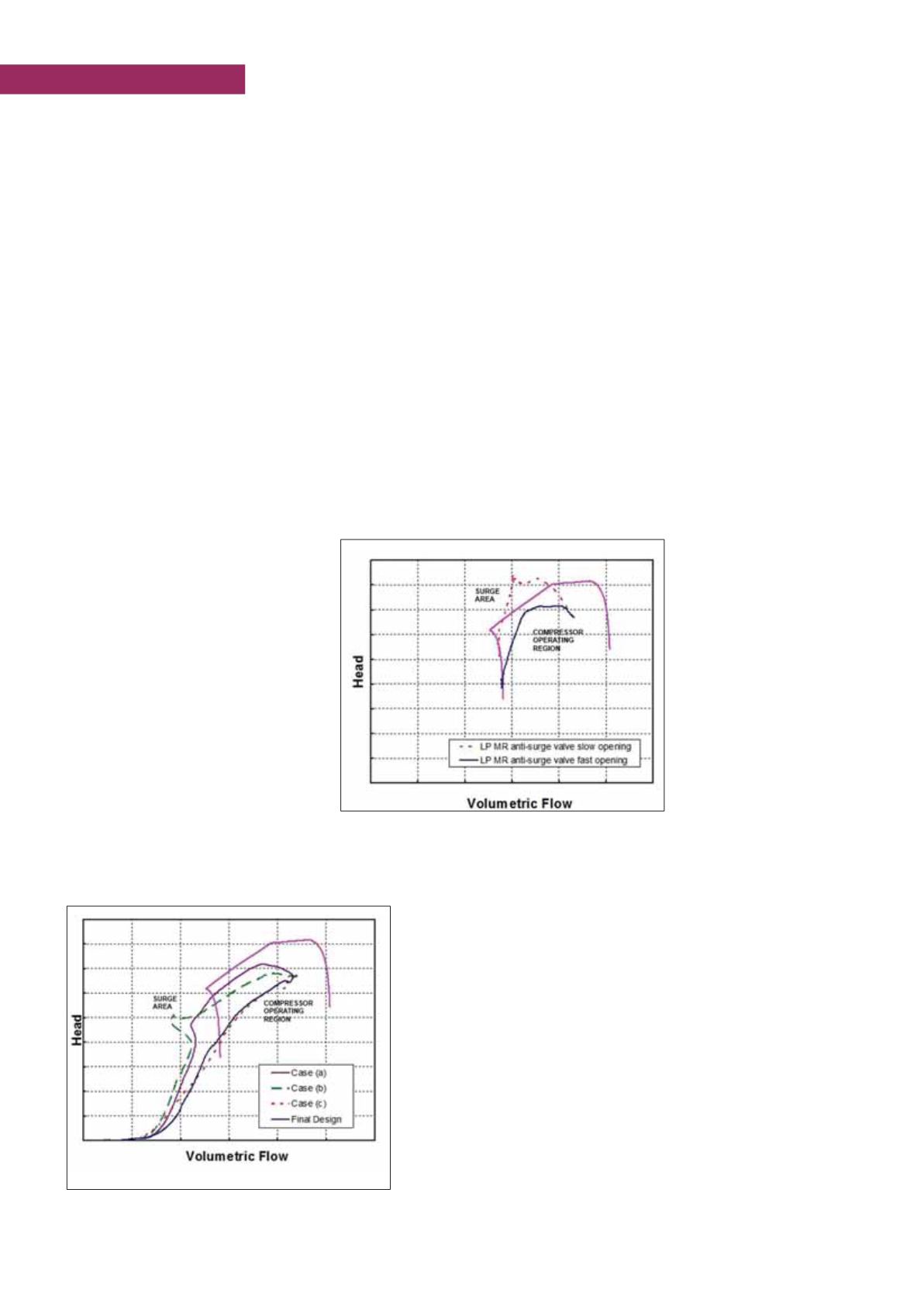

Una serie di simulazioni hanno dimo-

strato come, per evitare questo fenomeno,

sia necessario che entrambe le valvole

di anti-pompaggio degli stadi a bassa e

media pressione del compressore MR,

aprano immediatamente dopo il trip del

compressore del propano, con un’azione

di “feed-forward”.

Le valvole di anti-pompaggio sono rap-

presentate nella

υ

figura 8

.

Metodologia esecutiva ed

esperienze acquisite

Dall’esperienza del progetto

GNL-3Z sono emersi alcuni

principi e linee guida certa-

mente estendibili ad altri pro-

getti.

È fondamentale comprendere

che uno studio di simulazione

dinamica è un processo com-

plesso, che richiede un’inte-

razione continua tra il contrat-

tore, il fornitore della simula-

zione, i fornitori delle principali

apparecchiature coinvolte ed

il cliente finale, sia a livello

manageriale che tecnico.

Per portare a termine con successo il pro-

getto, è quindi importante includere nel

team ingegneri con padronanza del pro-

cesso e, soprattutto, capacità di cooperare,

tentando di mantenere lo stesso gruppo

per tutta la durata degli studi.

I dati di processo alla base dello studio

(comprese le procedure, dettagliate ed

ufficiali) devono essere accurati e con-

sistenti per permettere di raggiungere

un elevato grado di fedeltà della simula-

zione. A tal fine, occorre rivolgere un’at-

tenzione speciale ai parametri critici che

possono invalidare i risultati ottenuti

(disegni isometrici, caratteristiche delle

valvole, dati inerziali dei compressori e

loro driver, curve caratteristiche dei com-

pressori, ecc.).

Oltre un certo grado di sviluppo del

modello, le modifiche ai dati dovrebbero

essere minimizzate, al fine di

ottenere risultati coerenti e

mantenere una tempistica effi-

cace. Le modifiche su impianti

in fase di costruzione diven-

tano, infatti, più onerose con

il progredire del progetto, ed

inoltre, comportano costose

ri-esecuzioni di simulazioni

aggiuntive.

Una volta configurati, occorre

che i modelli siano appro-

vati, prima di procedere con

le simulazioni. In particolare,

i seguenti punti dovrebbero

essere verificati ed accettati

dalle parti coinvolte: topologia

del modello e corrispondenza con i P&ID,

dati principali utilizzati, corrispondenza

con il bilancio di materia ed energia, cor-

retta implementazione degli isometrici,

valori di inerzia e curve caratteristiche dei

compressori.

Infine, dopo il completamento del

modello, è importante svolgere un’azione

di “debugging” attraverso l’esecuzione di

test, per rilevare eventuali debolezze.

Da un punto di vista gestionale, uno stu-

dio di simulazione dinamica segue una

schedula relativamente standard che può

essere adattata in funzione di esigenze

specifiche di progetto. I punti principali

sono: il Kick off meeting, nel quale ven-

gono definiti gli scopi dello studio e for-

niti i dati per la preparazione del modello;

la preparazione dell’interim report che,

una volta completato il modello, descriva

Figura 7 - Comportamento dello stadio a bassa pressione del

compressore MR durante la fermata non programmata (trip)

Figura 8 - Comportamento dello stadio a bassa

pressione del compressore MR in seguito al trip del

compressore del propano